Silikonkarbied (SiC) epitaksie

Die epitaksiale skinkbord, wat die SiC-substraat bevat vir die groei van die SiC-epitaksiale sny, word in die reaksiekamer geplaas en maak direk kontak met die wafer.

Die boonste halfmaandeel is 'n draer vir ander bykomstighede van die reaksiekamer van Sic epitaksie-toerusting, terwyl die onderste halfmaandeel aan die kwartsbuis gekoppel is, wat die gas inbring om die susceptorbasis te laat draai. hulle is temperatuurbeheerbaar en in die reaksiekamer geïnstalleer sonder direkte kontak met die wafer.

Si epitaksie

Die skinkbord, wat die Si-substraat bevat vir die groei van die Si-epitaksiale sny, word in die reaksiekamer geplaas en maak direk kontak met die wafer.

Die voorverhittingsring is op die buitenste ring van die Si-epitaksiale substraatskinkbord geleë en word vir kalibrasie en verhitting gebruik. Dit word in die reaksiekamer geplaas en maak nie direk kontak met die wafer nie.

'n Epitaksiale susceptor, wat die Si-substraat hou vir die groei van 'n Si-epitaksiale sny, geplaas in die reaksiekamer en direk met die wafer in aanraking kom.

Epitaksiale loop is sleutelkomponente wat in verskeie halfgeleiervervaardigingsprosesse gebruik word, wat algemeen in MOCVD-toerusting gebruik word, met uitstekende termiese stabiliteit, chemiese weerstand en slytasieweerstand, baie geskik vir gebruik in hoëtemperatuurprosesse. Dit maak kontak met die wafers.

| Fisiese eienskappe van herkristalliseerde silikonkarbied | |

| Eiendom | Tipiese waarde |

| Werkstemperatuur (°C) | 1600°C (met suurstof), 1700°C (verminderende omgewing) |

| SiC inhoud | > 99,96% |

| Gratis Si-inhoud | <0,1% |

| Grootmaat digtheid | 2,60-2,70 g/cm3 |

| Skynbare porositeit | < 16% |

| Kompressie sterkte | > 600 MPa |

| Koue buigsterkte | 80-90 MPa (20°C) |

| Warm buigsterkte | 90-100 MPa (1400°C) |

| Termiese uitsetting @1500°C | 4,70 10-6/°C |

| Termiese geleidingsvermoë @1200°C | 23 W/m•K |

| Elastiese modulus | 240 GPa |

| Termiese skok weerstand | Uiters goed |

| Fisiese eienskappe van gesinterde silikonkarbied | |

| Eiendom | Tipiese waarde |

| Chemiese samestelling | SiC>95%, Si<5% |

| Bulkdigtheid | >3,07 g/cm³ |

| Skynbare porositeit | <0,1% |

| Modulus van breuk by 20 ℃ | 270 MPa |

| Modulus van breuk by 1200 ℃ | 290 MPa |

| Hardheid by 20℃ | 2400 Kg/mm² |

| Breuktaaiheid van 20% | 3,3 MPa · m1/2 |

| Termiese geleidingsvermoë by 1200 ℃ | 45 w/m .K |

| Termiese uitsetting by 20-1200 ℃ | 4,5 1 × 10 -6/℃ |

| Maks.werktemperatuur | 1400 ℃ |

| Termiese skokweerstand by 1200 ℃ | Goed |

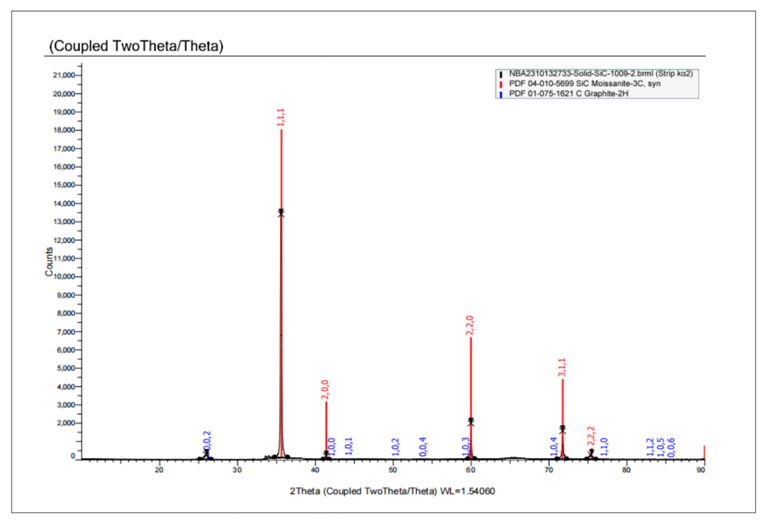

| Basiese fisiese eienskappe van CVD SiC-films | |

| Eiendom | Tipiese waarde |

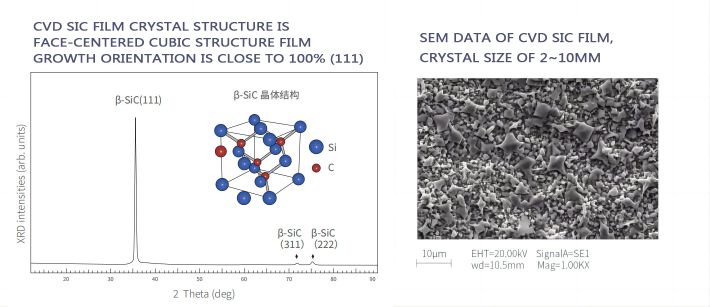

| Kristalstruktuur | FCC β fase polikristallyne, hoofsaaklik (111) georiënteerd |

| Digtheid | 3,21 g/cm³ |

| Hardheid 2500 | (500g vrag) |

| Korrelgrootte | 2~10μm |

| Chemiese suiwerheid | 99,99995% |

| Hitte kapasiteit | 640 J·kg-1·K-1 |

| Sublimasie temperatuur | 2700 ℃ |

| Buigkrag | 415 MPa RT 4-punt |

| Young se modulus | 430 Gpa 4pt-buiging, 1300℃ |

| Termiese geleidingsvermoë | 300W·m-1·K-1 |

| Termiese uitbreiding (CTE) | 4,5×10-6 K -1 |

Belangrikste kenmerke

Die oppervlak is dig en vry van porieë.

Hoë suiwerheid, totale onreinheid inhoud <20ppm, goeie lugdigtheid.

Hoë temperatuur weerstand, sterkte neem toe met toenemende gebruikstemperatuur, bereik die hoogste waarde by 2750 ℃, sublimasie by 3600 ℃.

Lae elastiese modulus, hoë termiese geleidingsvermoë, lae termiese uitsettingskoëffisiënt en uitstekende termiese skokweerstand.

Goeie chemiese stabiliteit, bestand teen suur, alkali, sout en organiese reagense, en het geen effek op gesmelte metale, slak en ander korrosiewe media nie. Dit oksideer nie aansienlik in die atmosfeer onder 400 C nie, en die oksidasietempo neem aansienlik toe by 800 ℃.

Sonder om enige gas by hoë temperature vry te stel, kan dit 'n vakuum van 10-7mmHg by ongeveer 1800°C handhaaf.

Produk toepassing

Smeltkroes vir verdamping in halfgeleierindustrie.

Hoëkrag elektroniese buishek.

Borsel wat die spanningsreguleerder kontak.

Grafiet monochromator vir X-straal en neutron.

Verskeie vorms van grafiet substrate en atoom absorpsie buis coating.

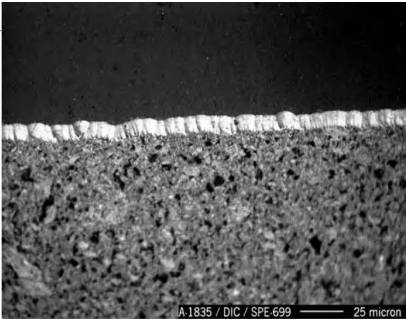

Pirolitiese koolstofbedekking effek onder 'n 500X mikroskoop, met ongeskonde en verseëlde oppervlak.

TaC coating is die nuwe generasie hoë temperatuur bestand materiaal, met beter hoë temperatuur stabiliteit as SiC. As 'n korrosiebestande coating, anti-oksidasie coating en slytasie coating, kan gebruik word in die omgewing bo 2000C, wyd gebruik word in lugvaart ultra-hoë temperatuur warm einde dele, die derde generasie halfgeleier enkelkristal groei velde.

| Fisiese eienskappe van TaC-bedekking | |

| Digtheid | 14,3 (g/cm3) |

| Spesifieke emissievermoë | 0.3 |

| Termiese uitsettingskoëffisiënt | 6,3 10/K |

| Hardheid (HK) | 2000 HK |

| Weerstand | 1x10-5 Ohm*cm |

| Termiese stabiliteit | <2500℃ |

| Grafiet grootte verander | -10~-20um |

| Bedekking dikte | ≥220um tipiese waarde (35um±10um) |

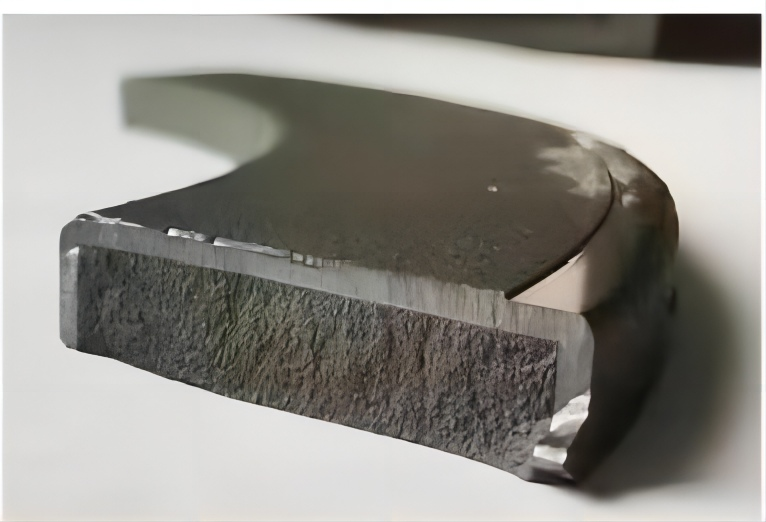

Soliede CVD SILICON CARBIDE-onderdele word erken as die primêre keuse vir RTP/EPI-ringe en -basisse en plasma-etsholte-onderdele wat werk teen hoë stelselvereiste bedryfstemperature (> 1500°C), die vereistes vir suiwerheid is besonder hoog (> 99.9995%) en die werkverrigting is veral goed wanneer die weerstand van chemikalieë besonder hoog is. Hierdie materiale bevat nie sekondêre fases by die korrelrand nie, dus produseer hulle komponente minder deeltjies as ander materiale. Daarbenewens kan hierdie komponente skoongemaak word met behulp van warm HF/HCI met min agteruitgang, wat minder deeltjies en 'n langer lewensduur tot gevolg het.